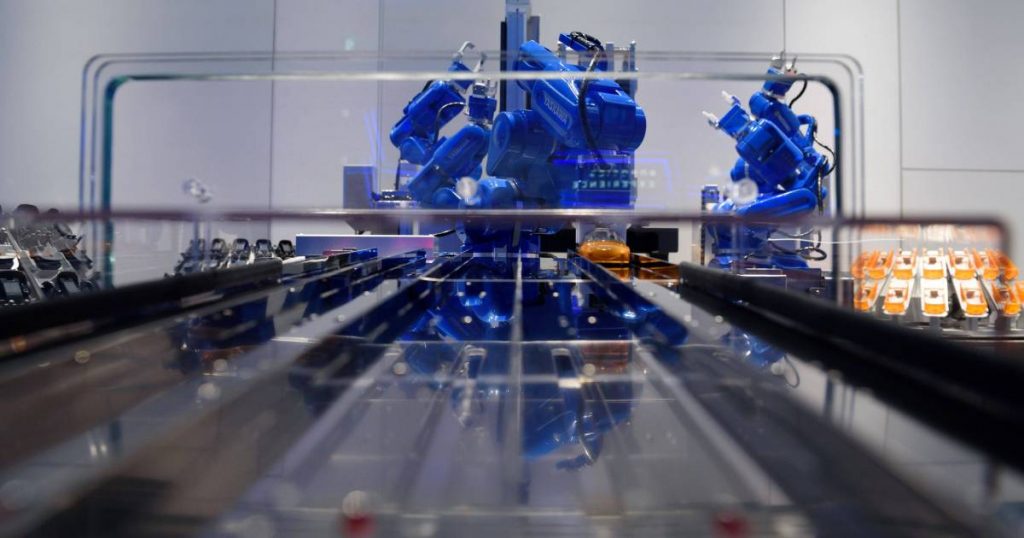

La automatización del trabajo se multiplica con robots cada vez más ágiles

Casi el 40% de los trabajadores de EE.UU. operan en sectores que perderán puestos de trabajo a 2030 por esta causa. Minoristas y alimentos están entre los más amenazados.

En un gran invernadero en la ciudad danesa de Odense, un escuadrón de robots manipula macetas de plástico dispuestas para despacho sin siquiera hacer mella en ellas. Para los cinéfilos acostumbrados a ver máquinas humanoides en acción, esto podría no ser algo especial, pero la verdad es que es un logro notable.

Hasta hace poco, los robots se limitaban a realizar trabajos pesados precisos, preprogramados y repetitivos como la fabricación de automóviles. Sin embargo, en el invernadero Rosborg Food, los dispositivos de OnRobot hacen ajustes sobre la marcha. Una maceta puede estar ligeramente fuera de posición; la siguiente, un poco más pesada.

Los robots que pueden ver, aprender y agarrar diferentes artículos avanzan rápidamente en las industrias minorista, de alimentos y bebidas y de productos envasados de consumo. Mientras las entregas de robots para la industria automotriz de Estados Unidos cayeron 12% el año pasado, los envíos para empresas de alimentos y productos de consumo se dispararon 48%.

“La tecnología está yendo tan rápido ahora que en dos o tres años se puede hacer que el robot haga casi cualquier cosa”, comentó Johnny Albertsen, máximo ejecutivo de Rosborg Food Holding.

La cantidad de empleos perdidos producto de la automatización es difícil de calcular, en parte porque por cada uno que se pierde se suelen crear muchos otros en nuevas industrias, pero casi el 40% de los trabajadores de EE.UU. operan en sectores -por ejemplo, servicios minoristas y de alimentos- que perderán puestos de trabajo a causa de la automatización en 2030, según un informe de McKinsey publicado el jueves.

Se necesitan robots en muchas industrias ya que ciertas empresas tienen problemas para encontrar trabajadores. Los cargos vacantes en la categoría que incluye almacenamiento subieron en abril a un récord desde por lo menos 2001, según la Oficina de Estadísticas Laborales de EE.UU.

Albertsen espera que las mejoras en la capacidad de agarre pronto permitan a los robots extraer plantas sensibles de sus contenedores. Planea contar con más autómatas, que facilitan recuperar lo invertido en unos 18 meses. Una equipo como el que utiliza Rosborg suele costar alrededor de US$ 70.000 e incluye el robot, las pinzas OnRobot del brazo del robot y la instalación.

Las pinzas y la capacidad de la máquina para ver son la clave. La mayoría de los robots industriales pesados aún operan a ciegas y deben estar rodeados de jaulas para mantener a los seres humanos fuera de peligro. No era posible ninguna variación como, por ejemplo, manejar objetos con diferentes tamaños o texturas. Ahora las pinzas que imitan los pies pegajosos de un geco o usan polímeros blandos que se expanden para aplicar la cantidad justa de presión permiten a los robots asumir nuevas tareas más matizadas.

Cámaras permiten que los dispositivos vean un objeto. La inteligencia artificial los ayuda a determinar la mejor manera de tomarlo. La IA, mediante la cual una máquina mejorará su propio desempeño, será clave para que los robots realicen tareas como doblar la ropa, que son simples para los humanos pero difíciles para las máquinas.

En el centro de cumplimiento de Capacity en Nueva Jersey, los trabajadores tenían que revisar tediosamente artículos de empresas como el productor de cosméticos Glossier y la minorista de calzado Stadium Goods y luego colocaban cada producto en uno de 16 cubículos. La tarea ahora la realiza un brazo robótico con tres falanges y una ventosa accionada por aire en el centro.

Capacity, que empaca y despacha pedidos de comercio electrónico desde almacenes en Francia, Reino Unido, Nueva Jersey y California, prueba el sistema de la startup RightHand Robotics con sede en Somerville, Massachusetts, y solicitó más dispositivos. La recuperación de lo invertido en dos años o menos alivia la presión del mercado laboral ajustado, indicó el director de estrategia de Capacity, Thom Campbell.

Soft Robotics, con sede en Cambridge, Massachusetts, fabrica pinzas flexibles que pueden agarrar brownies, carne cruda, una caja cuadrada o un paquete de celofán. Esa flexibilidad elimina la necesidad de recurrir a codificación complicada o sensores costosos, explicó su CEO, Carl Vause.

“Cambia fundamentalmente todo en la robótica”, aseguró. “No estamos haciendo cálculos de rutas muy precisos y complicados. Vemos y tomamos. Fin de la historia”.

“Hay una gran demanda de automatización”, añadió, especialmente de comestibles, manejo de alimentos y bienes de consumo. “Estas son aplicaciones que hace dos años nadie habría siquiera considerado”.

Para satisfacer las crecientes necesidades, OnRobot fabrica una pinza que depende de millones de pequeños tallos fibrilares inspirados en los gecos que se adhieren a la superficie de un objeto. La empresa danesa también vende herramientas con sensores de torque que aplican la presión correcta para lijar o pulir.

“Es la capacidad de tomar una pieza, moverla”, expresó su director ejecutivo, Enrico Krog Iversen. “Es la capacidad de tener coordinación mano-ojo. La capacidad de hacer que los robots lleven a cabo la misma tarea que nosotros podemos hacer como humanos”.

Los tallos fibrilares y las ventosas son geniales, pero algunas tareas (doblar la ropa o poner platos en un lavavajillas) todavía están fuera de su alcance.

Podrían pasar 100 años antes de replicar los diminutos huesos, tendones y terminaciones nerviosas que hacen que la mano sea tan versátil, detalló Junji Tsuda, presidente del fabricante de robots Yaskawa Electric, con sede en Kitakyushu, Japón.

“¿Cuál sería la mejor agarradera para copiar? Bueno, la mano humana”, expuso Jesse Hayes, gerente de automatización de Schunk. La compañía de Lauffen am Neckar, Alemania, diseñó una herramienta que produce un convincente gesto de “ven aquí”, pero como cuesta US$50.000 cada una y no es suficientemente resistente para fines de la industria pesada la utilizan principalmente los investigadores.

“En general, para tomar muchos objetos, formas y geometrías diferentes la mano humana es ideal”, dijo Hayes.